Beispiele und Anwendungen unserer gedruckten Teile

Von reinen Besprechungs-Modellen, Funktions-Prototypen bis hin zu "End-Use" Bauteilen haben wir schon einiges umgesetzt.

Hier stellen wir Ihnen ein paar der Projekte mit ihren jeweiligen Anwendungen und Anforderungen vor.

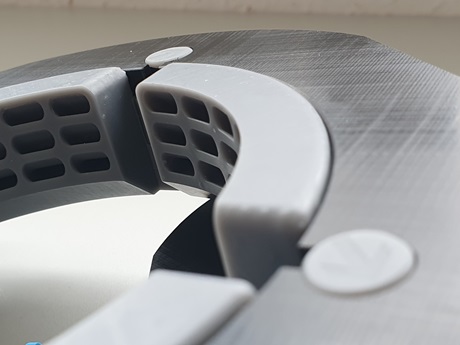

Ringdüse mit flexibler Kunststoffverbindung

An einer Montageanlage für einen Elektromotor muss ein Bereich des Motors erwärmt werden, während wir einen naheliegenden Bereich vor zu viel Hitze schützen müssen.

Das Erwärmen erfolgt über einen Induktionsring, auf welchen wir direkt unsere Düsen aufsetzen. Der zylindrische Motor befindet sich im Zentrum des Rings.

Der Luftstrom darf ausschließlich nach oben in Richtung des zu kühlenden Bereichs gehen, allerdings durften die Verbindungen der Düsensegmente sich nicht durch den Induktionsring erwärmen.

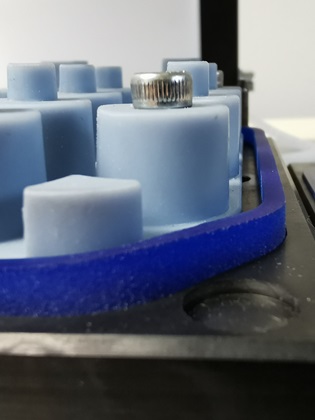

Hierfür haben wir die Bolzen aus flexiblem, kautschukartigem Material gedruckt. Die Bolzen haben kleine Erhöhungen und Lamellen an ihrer Außenfläche um Toleranzen innerhalb der Düsensegmente auszugleichen und trotzdem eine spielfrei Verbindung zu erhalten.

Die Düsensegmente sind hierbei alle identisch, überlappen sich und werden durch die flexiblen Bolzen miteinander im oberen Aufnahmering verbunden.

Damit sich die Klauen der Bolzen nicht ungewollt lösen können, verschließen wir die oberen Vertiefungen des Rings mit Abdeckkappen, die sich in die Klauen verspannen, dadurch gehalten werden und die Klauen blockieren damit diese sich nicht öffnen können. Wie für Abdeckkappen üblich verhindern sie zudem, dass sich Schmutz in der oberen Ringvertiefung ansammeln kann.

Bei Beschädigung eines Segments könnte hier innerhalb kürzester Zeit das entsprechende Segment ausgetauscht werden.

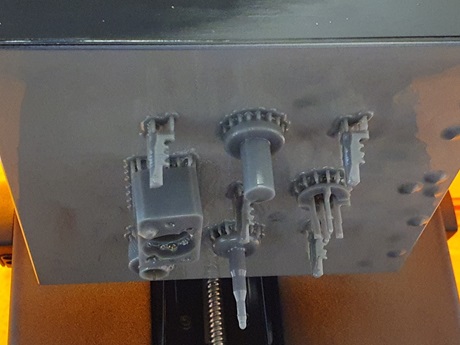

Hier kann man deutlich die Iterationsschleifen von der Idee bis zum optimierten Endzustand sehen:

- Konstruktion: Hier ist allerdings bereits der finale Stand zu sehen

- Version 1: Erste Testversion der Düse hatte noch eine ungleiche Verteilung der Druckluft - 65% im Zentrum, nach außen hin kam immer weniger an.

- Version 2: neue Luftführung lieferte gleichmäßige Verteilung; erster Test mit flexiblen Bolzen als Verbindung (Shore Härte 80A)

- Version 3: Feinanpassung an der Verbindungsschnittstelle. Testdruck ausschließlich dieser Bereiche um Montage, Demontage und Materialverhalten nach mehreren Durchgängen zu bewerten.

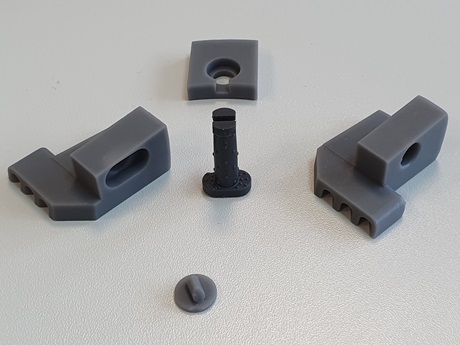

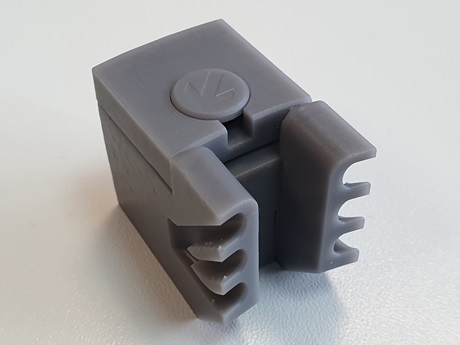

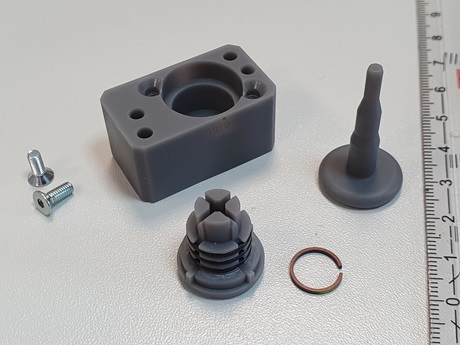

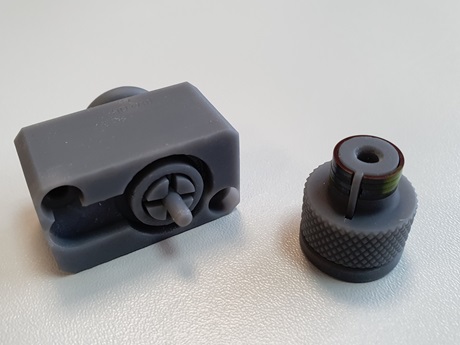

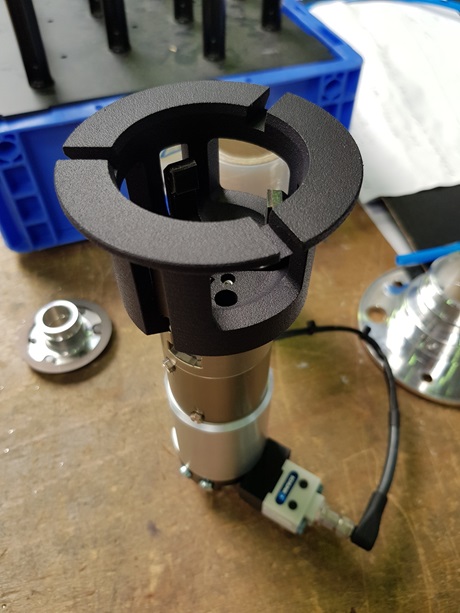

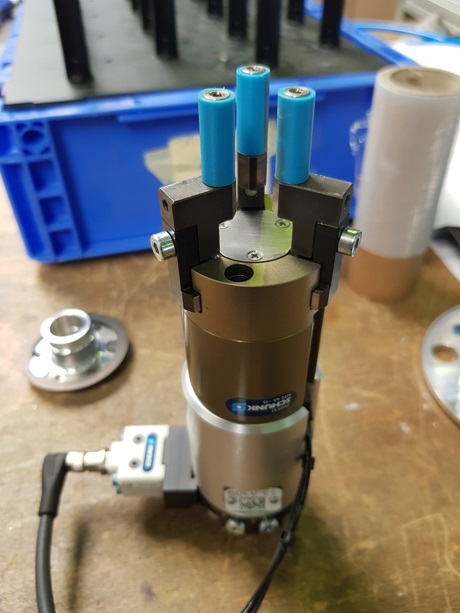

Funktionsprototyp Spannzange für Kolbenring

Hier haben wir für eine vollautomatische Montageanlage ein Greifsystem benötigt, mit dem wir Kolbenringe aus einem Magazin spannen und vereinzeln können.

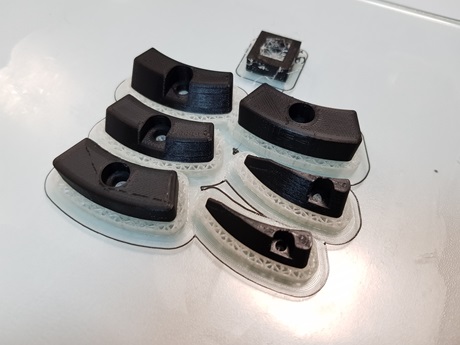

Um im Voraus die Funktion zu testen und die Rückholkräfte der O-Ringe zu bewerten und gegebenenfalls nochmals optimieren zu können, haben wir uns hier für einen gedruckten Funktionsprotypen entschieden. Zum Testen haben wir Spannsegmente für zwei unterschiedlich starke O-Ring Größen hergestellt.

Die Spannzange besteht aus vier Segmenten und einem Distanzelement, welche mit O-Ringen vorgespannt werden. Im Zentrum wird ein Stufenbolzen durch einen pneumatischen Zylinder bewegt. Fährt dieser aus, schiebt er die Segmente parallel nach Außen und der Kolbenring wird gespannt. Der Bolzen selbst und der Zylinder sind später fest verbaut an der Anlage - es wir lediglich der je nach Typ variierende Aufbau mit dem passenden Spannzangen Durchmesser über den Bolzen montiert.

Anstatt des pneumatisch betätigten Bolzens haben wir bei diesem Prototyp die manuelle Bolzenvariante.

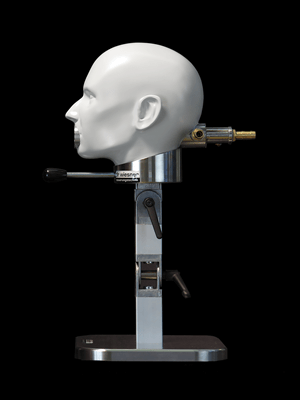

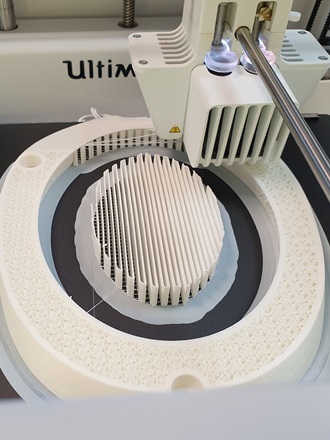

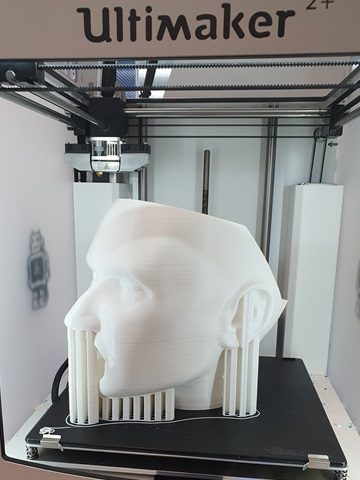

Sheffield-Prüfkopf für Gesichtsmasken

Einer unserer Kunden stellt unter anderem Prüfgeräte zur manuellen und halbautomatischen Prüfung von Gesichtsmasken her.

Zur Atemwiderstandsmessung nach DIN EN 149 und DIN EN 13274-3 wurde ein Kopfmodell benötigt auf welches man die zu prüfende Maske aufziehen kann. Durch das eingebettete Rohr mit seinen drei getrennten Kanälen kann das Aus- und Einatmen simuliert, sowie der dabei unter der jeweiligen Maske auftretende Atemwiderstand gemessen werden.

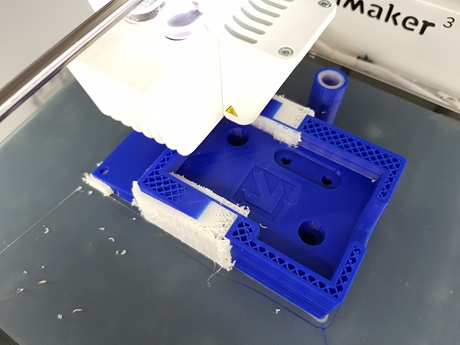

Das Kopfmodell selbst wurde zweiteilig im FDM-Druck hergestellt. Aufgrund der Größe des Modells haben wir hier mit einer recht großen Schichthöhe von 0,2mm gearbeitet was zu einer kantigen und deutlich sichtbaren Abstufung der einzelnen Schichten führt.

Da die Prüfung der Masken allerdings ein realitätsnahes anlegen am Gesicht erfordert und daher eine glatte, für die Verwendung in Prüflaboren gut zu reinigende Oberfläche aufweisen muss, wurde der Kopf nachträglich bearbeitet.

Es wurde ein Füller aufgetragen, alles geschliffen und zum Abschluss die Oberfläche lackiert und somit versiegelt.

Weitere Infos hierzu erhalten Sie direkt auf der Homepage von

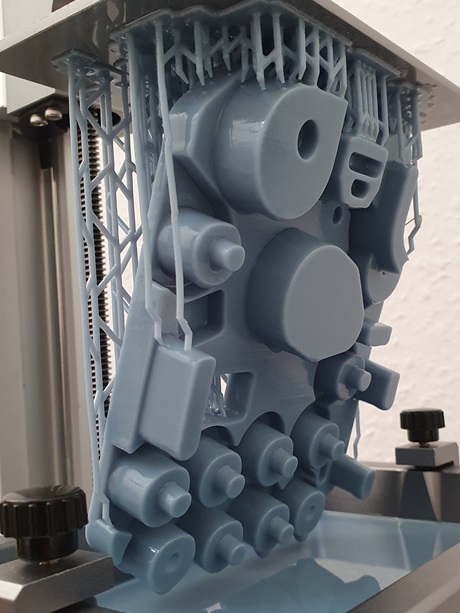

Der transparente Kunststoff (PVA | Bild2) wurde als Stützstruktur für die später darüber folgenden Schichten in die Hohlräume gedruckt. Mit einer, für den 3D-Druck angepassten Geometrie der inneren Kanäle und Düsen hätten wir auf die Stützstruktur sogar verzichten können - da der Prototyp allerdings den späteren, konventionell hergestellten Düsenring repräsentieren sollte, behielten wir hier auch die später vorhandene Geometrie bei.

Wird das fertig gedruckte Teil in Wasser gelegt, löst sich der transparente Kunststoff auf und man erhält ein Teil mit den entsprechend hohlen Innengeometrien und glatten "Dachflächen" für die darüberliegenden Schichten.

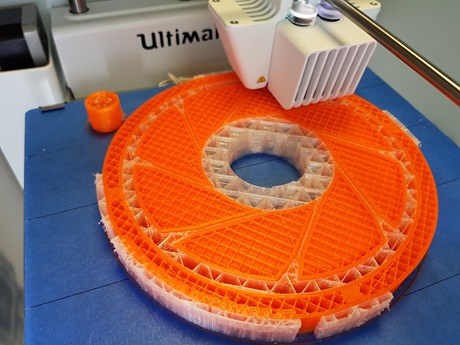

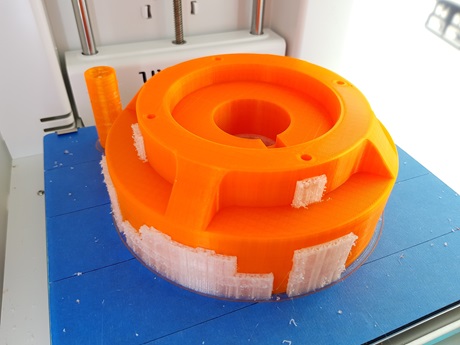

Testaufbau Kugellager-Einlauf

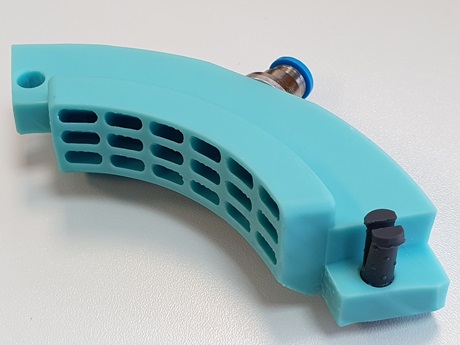

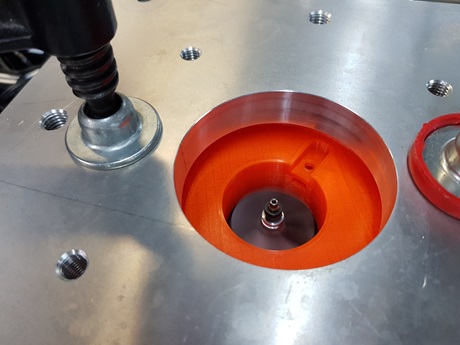

Für eine automatische Montageanlage wurde eine Einlaufstation konstruiert, mit welcher über einen Düsenring das Verdichterrad eines Turboladers mit Druckluft angeströmt wird, der gesamte Läufer dadurch in eine Drehbewegung versetzt wird und somit die Kugellager mit einer vorgegebenen Drehzahl und Zeit einlaufen können.

Da weder wir noch unser Kunde für diesen Prozess Erfahrungswerte hatte und wir nicht erst bei Inbetriebnahme das Auftriebsverhalten, die Geräuschentwicklung sowie den notwendigen Luftverbrauch kennen lernen wollten, wurde der Düsenring sowie der Deckel für die Abluft-Schalldämpfer im 3D-Druck (FDM) hergestellt und ein Testaufbau damit realisiert.

Was in den final für die Anlage hergestellten Teilen (präzise gedrehte und gefräste Bauteile) Mehrteilig und mit Dichtungen dazwischen umgesetzt werden musste, konnte im 3D-Druck einteilig hergestellt werden. Der Ringkanal sowie die acht einzelnen Düsen wurden als Hohlräume im inneren des Aufsatzes gedruckt.

Der Testaufbau ergab, dass wir bei etwas mehr als 6 bar Luftdruck den Läufer auf knapp über 36.000 U/min beschleunigen konnten und somit genügend Reserven für die geforderten Drehzahlen unseres Kunden hatten.

Bauteilschonende Greifer und Niederhalter

An einer automatischen Montageanlage muss aufgrund der über 40 Teilevariante die darauf produziert werden, recht häufig Aufnahmen oder Greifer an den drei Robotern auf den gewünschten Typ umgerüstet werden.

Niederhalter, Schutzüberzüge oder gesamte Saugkörper aus gedrucktem Kunststoff sind dabei besonders leicht und schonen das Bauteil bei jedem Kontakt.

- gedruckte Niederhalteringe an den Außengreifern (extrem leicht)

- gedruckte 3fach Kanäle ( ein 8fach Kanal wurde ebenfalls umgesetzt) für Vakuum Balgsauger (extrem günstig im Vergleich zu herkömmlichem Aufbau; extrem leicht)

- Überzüge aus flexiblem Kunststoff für Greiferbolzen eines Innengreifers (Schutz der gegriffenen Bauteilflächen)

Die blauen Überzüge wurde von uns selbst hergestellt. Die schwarzen Niederhalteringe und die Saugkörper wurden damals extern im Lasersinter Verfahren (SLS) hergestellt.

Füllstücke für Dichtprüfung

Beim Dichtprüfen von Bauteilen oder auch ganzen Baugruppen wird der Prüfling in der Regel in irgend einer Form eingespannt, Öffnungen dabei abgedichtet und dann mit Überdruck bzw. Vakuum geprüft.

Je mehr Volumen man dabei allerdings füllen bzw. evakuieren muss, um so ungünstiger wirkt sich dies auf die Prozesszeit und andere Parameter aus.

Mit Füllstücken die in den Aussparungen oder Hohlräumen des Prüflings sitzen, kann man das Volumen deutlich verringert - je präziser man hierbei der Geometrie des Prüflings folgen kann, desto effektiver ist dieser Vorgang.

Ein einfacher rechteckiger Füllklotz muss nicht zwingen gedruckt werden, doch sobald man recht detaillierte Füllstücke hat mit vielen Ebenen und Geometrien, wäre eine konventionelle - material abtragende - Fertigung aus wirtschaftlicher Sicht komplett uninteressant.

Bauteilschonende Teileaufnahmen und Einweiser

Auf einer vollautomatischen Montageanlage für Turbolader, haben wir die Werkstückaufnahmen, welche dem Werker beim Aufsetzen der Komponenten als Ausrichthilfe und Vorzentrierung dienen, aus Kunststoff hergestellt.

Die komplex geformten Einsätze sollten ursprünglich aus Stahl gefertigt werden - wir wollten lediglich mit zwei unterschiedlich hohen Testteilen herausfinden, bis zu welcher Höhe das Bauteil noch problemlos durch die Mitarbeiter eingelegt werden konnte.

Die Tests beim Kunden zeigten neben der passenden Höhe allerdings noch den großen Vorteil, dass die Bauteile beim falschem Aufsetzen nicht mehr beschädigt werden konnten.

Mittlerweile haben wir alle Werkstückaufnahmen dieser Montageanlage mit den gedruckten Aufnahmen ausgestattet. Je nach Produkttyp der auf der Anlage gefertigt wird unterstützen wir den Rüstvorgang auch optisch, indem wir die unterschiedlichen Aufnahmen in unterschiedlichen Farben hergestellt haben.

Ablagenest mit integrierter Abfrage

Ablagenest mit integrierter Lichtschranke zur Anwesenheitskontrolle.

Bei Sondermaschinen die mehrere Produktvarianten abdecken ist es manchmal nötig produktspezifische Bauteile an der Anlage zu wechseln.

Die Kunststoff-Aufnahme schont die eingelegten Bauteile. Da die Lichtschranke in die Aufnahme eingebettet ist, ist auch diese vor Beschädigung beim Einlegen geschützt.

Die Notwendigkeit für dieses Ablagenest kam erst bei Inbetriebnahme einer Anlage auf.

Die Konstruktion war nach 1,5 Stunden abgeschlossen, gedruckt wurde über Nacht und am nächsten Morgen konnte die Ablage montiert und die Sensorabfrage in die Steuerung integriert werden.

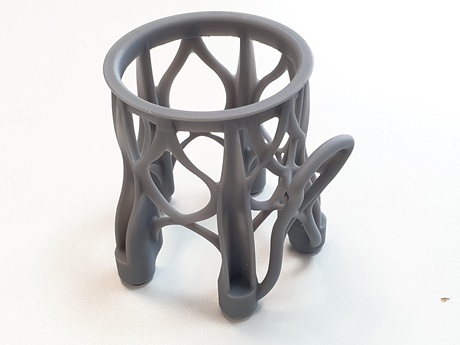

Abtropfständer für Wassersprudler

Dieser Ständer zum Abtropfen von Flaschen eines bekannten Wassersprudler Herstellers war eine private Anfrage.

Im Internet findet man einige Abtropfständer in unterschiedlichen Designs, allerdings alle ohne Halter für den Deckel und immer separate Modelle für Glas- und Kunststoffflaschen. Wir wollten alles in einem Ständer kombinieren.

So ein Artikel darf nicht all zu teuer werden um für den privaten Gebrauch überhaupt interessant zu werden. Material- und Nacharbeitsaufwand musste also so gering wie möglich gehalten werden.

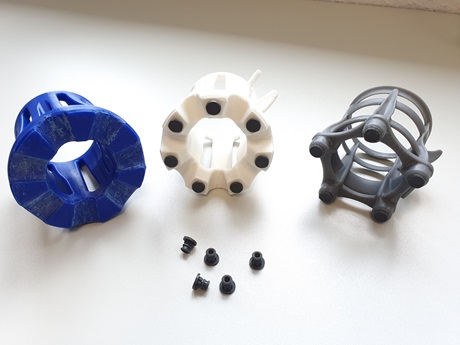

Version 1: blau - FDM-Druck um die Maße zu testen. 118cm³ Volumen, Maße haben bereits gepasst, allerdings war das Modell unnötig massiv und es wurde zusätzlich Stützstruktur benötigt. Kalkulierte Herstellungskosten im SLA-Druck wären 28,70€.

Version 2: weiß - FDM-Druck, 68cm³ Volumen, Keine Stützstruktur nötig, Test mit gummiartigen Standfüßen aus dem SLA-Drucker. Kalkulierte Herstellungskosten im SLA-Druck wären 16,50€.

Version 3: grau - SLA Druck, 29cm³ Volumen, Stützstruktur nötig. Herstellungskosten: 14,50€.

Version 4: grau - SLA-Druck, 21cm³ Volumen, keine Stützstrukturen nötig. Herstellungskosten: 8,60€

Die gesamte Entwicklungszeit - von der Idee bis zur "Serienreife" - betrug insgesamt nur 4 Werktage, da wir über Nacht drucken, tagsüber testen und optimieren konnten und am nächsten Morgen bereits wieder die optimierte Version vorliegen hatten.