Sondermaschinen

Im Prinzip sind all unsere Konstruktionen dem Bereich der Sondermaschinen zuzuordnen, da diese speziell für einzelne Produkte entwickelt, und bis auf wenige Ausnahmen in der Regel auch nur ein einziges Mal gebaut werden.

Häufig werden jedoch mehrere Produktvarianten auf solchen Anlagen gefertigt, Dadurch steht die Flexibilität im Fokus, um die Anlagen schnell, unkompliziert und reproduzierbar auf ähnliches Produkte umstellen zu können.

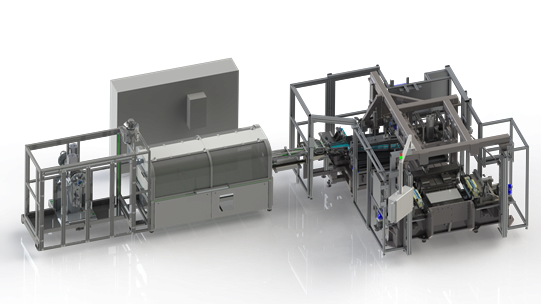

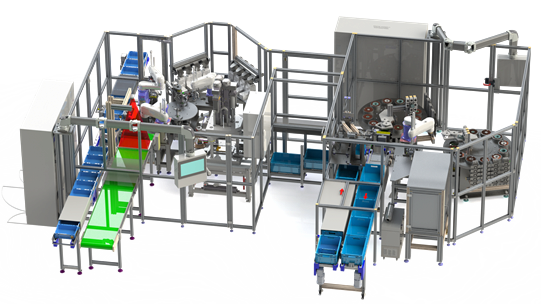

CMC - Continuous Motion Corebuilder

Hier werden vollautomatisch Automobil-Kühler hergestellt.

Ziel dieser Neuentwicklung war eine höhere Produktionsgeschwindigkeit, welche mit den bestehenden, taktenden Anlagen nicht erreicht wird.

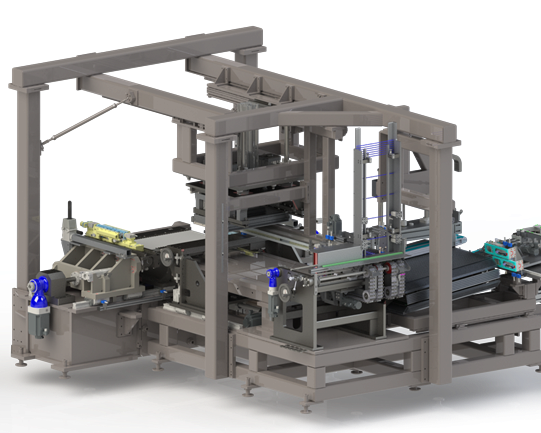

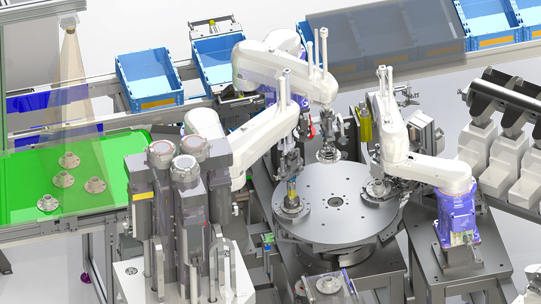

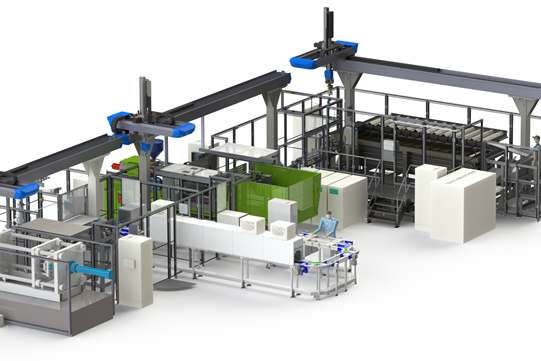

Montagestation | Vormontage "Anker"

Hier werden Komponenten einer elektro-magnetischen Kupplung vormontiert.

Die Anlage kann aktuell ca. 40 Produktvarianten verarbeiten die von Ø30mm bis zu Ø160mm reichen.

Da immer nur auftragsbezogen kleinere Stückzahlen der Komponente benötigt werden, kann es vorkommen, dass mehrmals am Tag die Anlage auf andere Typen umgerüstet werden muss.

Daher sind 90% der Anlage werkzeuglos rüstbar und Aufnahmen für die 6 Typen mit den höchsten Stückzahlen sind fest in der Anlage vorhanden und werden teilweise vollautomatisch gerüstet.

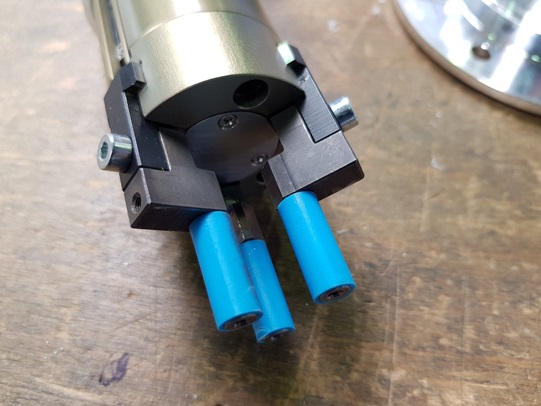

In dieser Anlage verwendeten wir erstmals 3D-gedruckte Sauggreifer als zentrales Greifelemente.

Für die vielen Produktvarianten war diese Lösung für uns deutlich flexibler und kostengünstiger als herkömmliche Greifer-Konstruktionen. Das geringe Gewicht ist bei den häufigen Rüstvorgängen für den Arbeiter ebenfalls von Vorteil.

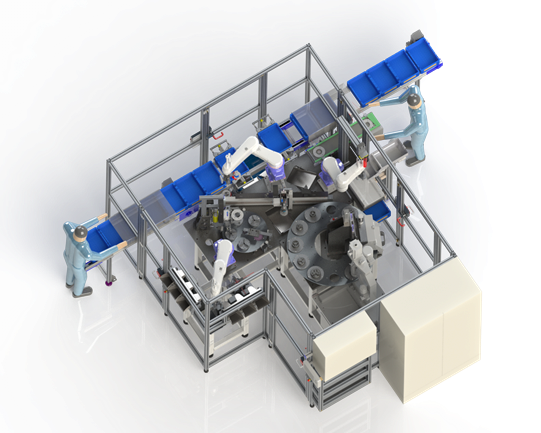

Montagestation | Endmontage "Anker"

Hier wird der vormontierte Anker weiter verarbeitet und mit seinem Flansch zum fertigen Produkt vernietet.

Nach Justage auf die geforderte Vorspannung und Laserbeschriftung der geprüften Teile, werden diese zurück in Transportkisten gestapelt und fahren automatisch aus der Anlage.

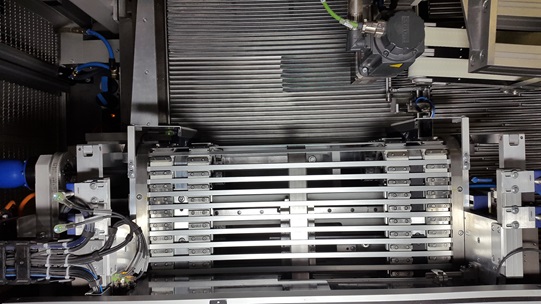

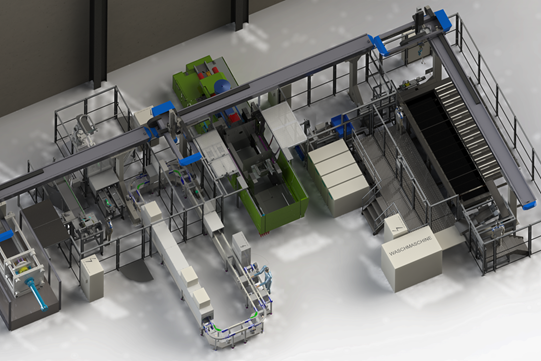

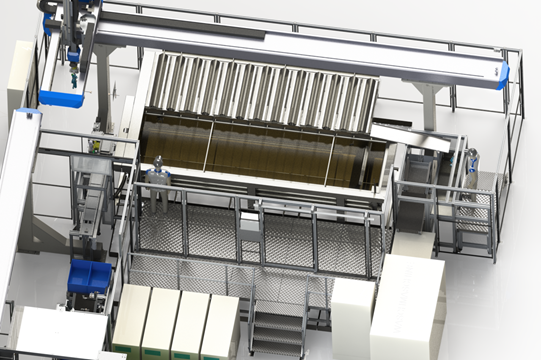

Kern-Schmelz Anlage

Auf dieser Anlage werden Spritzguss-Bauteile für die Automobilindustrie hergestellt.

Eine Kernguss Maschine erstellt aus Wismut - ein Metall mit sehr niedrigem Schmelzpunkt - die Kerngeometrie des späteren Spritzgussteils.

Vom ersten Portalroboter wird der Kern entnommen und in eine Brechstation übergeben, in welcher der Anguss abgebrochen wird. Der Anguss ist hierbei keine Abfall - er wird über automatisch einem Schmelzofen zugeführt und das flüssige Wismut der Kernherstellung wieder zugeführt.

Der eigentliche Kern wird über Aufnahmeschlitten einem 6-Achs Roboter zugeführt, der die "Nahtstellen" - der sichtbare Bereich wo die beiden Formhälften der Kerngussmaschine aufeinander treffen - über eine rotierende Bürste führt und dadurch glättet.

Im Anschluss setzen wir die nach wie vor heißen Wismut-Kerne auf einem Werkstückträger ab. Auf diesem durchläuft der Kern einen Kühltunnel, in dem sie auf die notwendige Temperatur zur weiteren Bearbeitung abgekühlt werden.

Die abgekühlten Kerne werden vom zweiten Portalroboter entnommen und in eine Spritzguss-Maschine eingesetzt. Diese füllt den Spalt zwischen Kern und Werkzeugform mit Kunststoff und erzeugt dadurch das eigentliche Produkt.

Nach Entnahme des gespritzten Teils schneiden wir die Kunststoff-Angüsse ab und übergeben unser Produkt dem dritten Roboter, welcher die Produkte zum ausschmelzen des Kernes in ein Ölbad einsetzt.

Hierzu fädelt der Ölbad-Roboter die Produkte auf Haken auf, über ein Kamerasystem wird die korrekte Lage erfasst und anschließend setzen wir das Ganze ins knapp 200° C heißes Ölbad ein. Die Temperatur mach dem Kunststoff nichts aus, allerdings wird der Wismuthkern dabei ausgeschmolzen und sammelt sich in flüssiger Form am Grund des Ölbads. Von dort aus wird das Wismut abgepumpt und der Kerngussmaschine ebenfalls wieder zugeführt.

Ist der Kern nach einer gewissen Zeit ausgeschmolzen, entnehmen wir das Kunststoffteil, lassen es eine Zeit lang in einer separaten Station abtropfen und schleusen es anschließend aus der Anlage aus wo es von einem Mitarbeiter abschließend in eine Reinigungsstation eingesetzt wird.

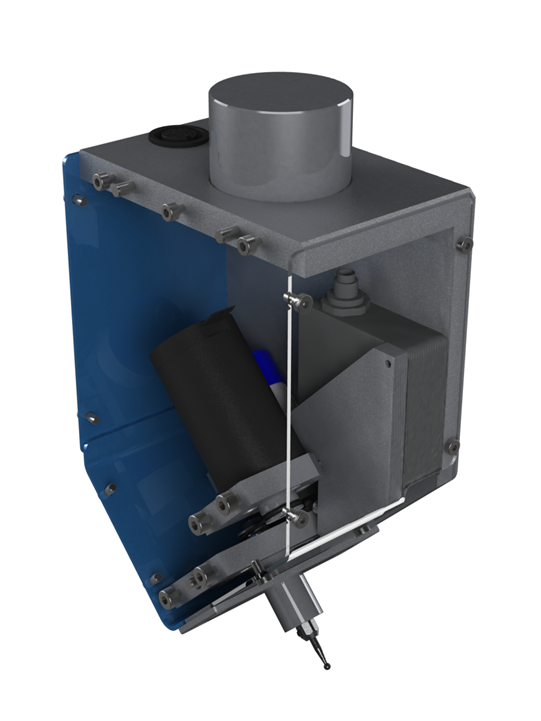

N-Graver Gravurkopf

Die Firma Schubert Software entwickelt unter anderem Lösungen zum gestalten und gravieren von Stein und Glas.

Hier wurden wir beauftragt, anhand des funktionsfähigen Fräskopf-Prototypen eine fertigungsgerechte Konstruktion samt den notwendigen Zeichnungen und Stücklisten auszuarbeiten.

Der N-Graver ist ein Graviersystem, bestehend aus einem 3-Achs-Portal, dem von uns auskonstruierten Fräskopf, sowie der von Schubert entwickelten Gestaltungssoftware "Comcut".

Über die Software können Schriftzüge, Bilder, Grafiken jeglicher Art geladen, bearbeitet und direkt an das Gravur System schickt werden. Hierbei können nicht nur ebene Flächen bearbeitet werden. Durch die Laservermessung der Zieloberfläche zu beginn einer Gravur kann auch auf schrägen oder gewölbten Flächen graviert werden.

Weitere Informationen zum N-Graver finden Sie direkt auf der Homepage der Firma Schubert Software